Kägi realisiert «Smart Factory» mit Bühler-Unterstützung

Die ersten Schritte auf dem Weg zur Smart Factory begannen 2019, als die Teams von Kägi und Bühler einen Performance Assessment Workshop durchführten, um herauszufinden, wo Verbesserungen im Produktionsprozess des Schokoladenwaffelherstellers möglich sind.

«Unsere Vision ist es, jeden Tag das perfekte Kägi zu produzieren, egal ob es im Sommer 30°C oder im Winter minus 10°C hat», sagt Pascal Grin, Chief Operating Officer der Kägi Söhne AG.

Nachdem alle produktionsrelevanten Faktoren analysiert wurden, haben die Teams Verbesserungspotenziale identifiziert und Pläne definiert, wie diese in Zukunft angegangen werden können. Die Qualität der Kägi-Produkte war schon immer hoch, erklärt Pascal Grin, aber das Ziel war, ein hohes Qualitätsniveau ohne Unterbrechung und mit weniger Ausschuss zu gewährleisten.

Investieren in die Zukunft

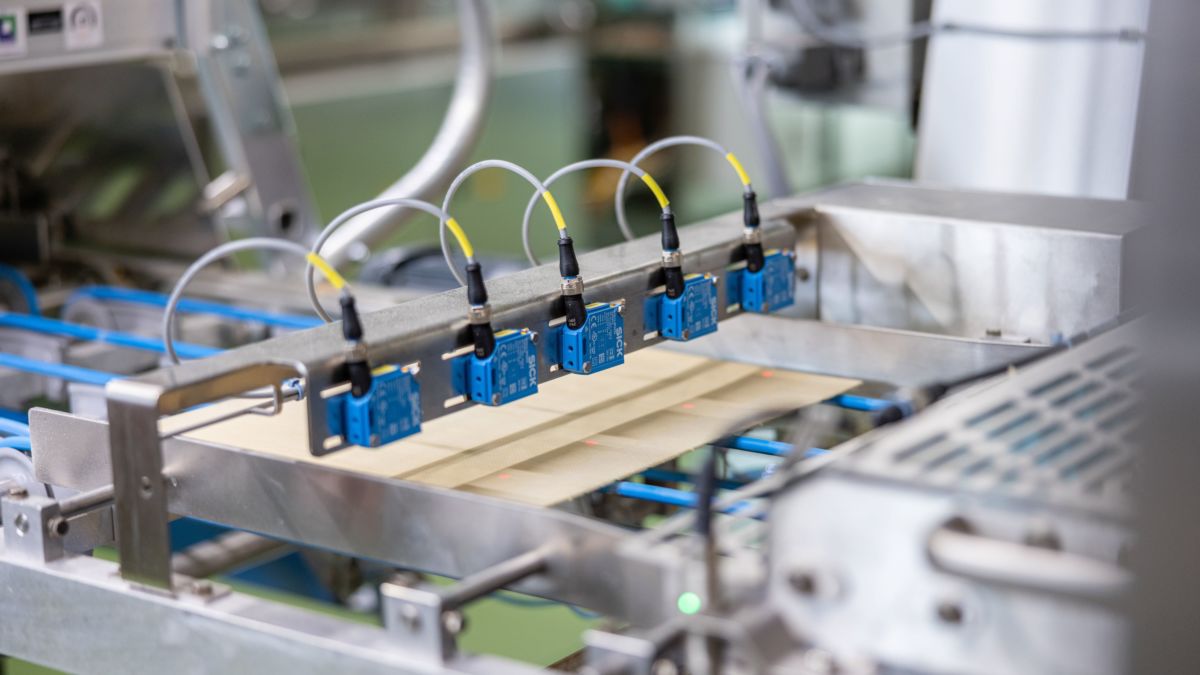

Basierend auf den Ergebnissen des Performance Assessment Workshops und der Produkttests im Bühler Wafer Innovation Center entschied sich Kägi für die Investition in eine vollautomatische Teigmischanlage BM-W 180-H, einen hocheffizienten Waffelbackofen SWAKT-80 und ein vollautomatisches WIS-EAGLE In-Line Waffelblattinspektionssystem.

Franziska Babst, Leiterin Qualität & Entwicklung bei Kägi, sagt: «Wir haben eine ganze Reihe von neuen, innovativen Produkten in Planung. Ideen haben wir genug. Mit dieser Anlage und Bühler an unserer Seite sind wir nun in der Lage, neue Produkte in hoher Qualität und in grossen Stückzahlen herzustellen.»

Thomas Künzli, Head of Sales für Consumer Foods Europe bei Bühler, sagt: «Bühler und Kägi haben eine fruchtbare und langjährige Beziehung. Mit dem Projekt «Smart Factory» bringen wir das Beste aus unseren digitalen Dienstleistungen, unseren technischen Lösungen und der technologischen Kompetenz von Bühler zusammen. Heute treiben sowohl Kägi als auch Bühler in einer starken Partnerschaft Produktqualität und Innovationen voran.»

Die digitale Reise

Eine der ersten Massnahmen des Teams bestand darin, den grössten Teil der Kägi-Produktion an die Bühler Insights-Plattform anzuschliessen, das digitale Tool von Bühler, das Geräte, Betriebskennzahlen und Analysen miteinander verbindet. Damit hat sich die Transparenz der Prozess- und Maschinendaten deutlich erhöht.

«25 bis 30 Datenpunkte pro Maschine, die an Bühler Insights angeschlossen sind, ermöglichen es sowohl dem Betriebspersonal als auch dem Management, ihre Entscheidungen auf der Grundlage von Daten, Fakten und Zahlen zu treffen. Dies ist für den kontinuierlichen Verbesserungsprozess bei Kägi von besonderem Interesse», sagt Kristina Polic, Projektleiterin Smart Factory 2024 und Continuous Improvement Manager bei Kägi.

Judith Spreitzer, Projektleiterin Bühler Services, ergänzt: «Die Anbindung von Kägi an die Bühler Insights-Plattform schafft eine einzigartige Transparenz über Prozess- und Maschinendaten. Von den Rohstoffen über das Backen und Füllen der Waffelblätter bis hin zum Schokoladenüberzug können die Daten nun jederzeit erfasst, analysiert und interpretiert werden.»

Darüber hinaus werden alle prozessrelevanten Daten und KPIs für jeden Produktionsschritt über Dashboards visualisiert. So kann jede Bedienerin und jeder Bediener sehen, wie gut der jeweilige Prozess läuft und bei Bedarf die notwendigen Massnahmen ergreifen. Dies führt zu einer höheren Leistung und Optimierung der Prozesse. Durch die Verknüpfung und Visualisierung der Daten in Bühler Insights erwartet Kägi eine Steigerung der Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) von 5 bis 8%.

«Wir nutzen die Daten bereits in Echtzeit und unsere Mitarbeitenden können sofort auf Qualitätsschwankungen reagieren und so ungeplante Stillstände verhindern. Das führt bei uns zu Kosteneinsparungen und einem unkomplizierten Überblick über den Prozess», sagt Pascal Grin.

Auch interessant

Ein weiterer Vorteil von Bühler Insights ist, dass es durch die Verknüpfung von Prozessen, Geräten und Daten die Unternehmen dabei unterstützt, wichtige Fragen der Nachhaltigkeit anzugehen, wie zum Beispiel die Messung ihrer Umweltauswirkungen. Kägi hat den Environmental Quantification Service von Bühler für ihre gesamte Fabrik eingeführt. Der Environmental Quantification Service von Bühler unterstützt Unternehmen bei der Messung ihres ökologischen Fussabdrucks gemäss dem Greenhouse Gas Protocol.

Die Experten von Bühler analysieren die Leistung von Anlagen und optimieren Prozesse, um unnötige CO2e-Emissionen zu vermeiden, die Ressourceneffizienz zu verbessern und Abfall zu reduzieren. Damit kennt Kägi nun ihre CO2-Emissionen und kann Massnahmen zur Reduktion ihres Fussabdrucks entlang der gesamten Wertschöpfungskette priorisieren.